33

Extrusion 2/2017

ILLIG Maschinenbau GmbH & Co. KG

Robert-Bosch-Str. 10, 74081 Heilbronn, DE

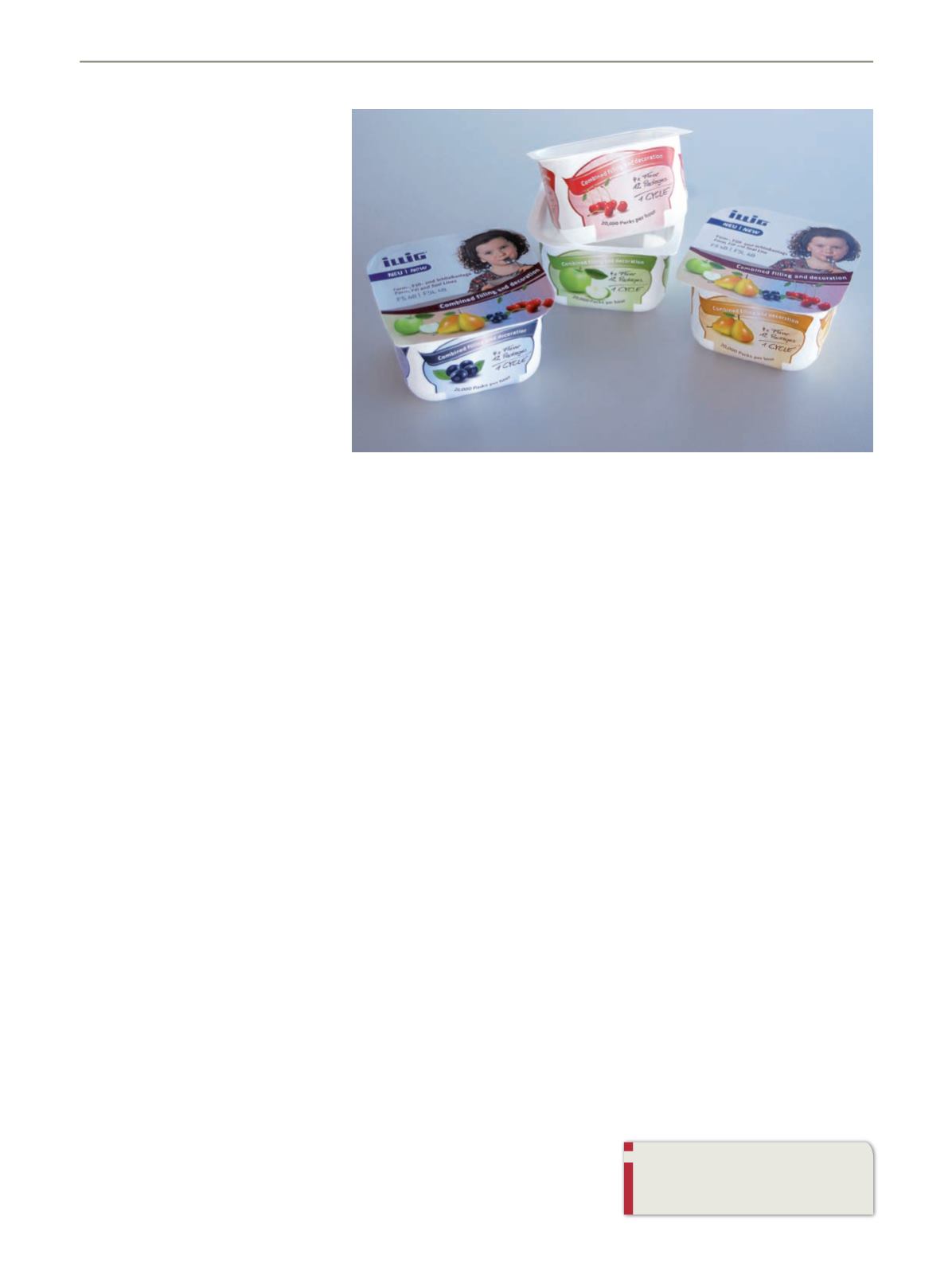

www.illig.deDie Mehrspurigkeit der FSL 48 ermöglicht das Abfüllen von Produktfamilien,

beispielsweise mit unterschiedlicher Geschmacksrichtung, in individuell durch

IML-Thermoformen dekorierte Packungen

Formfläche 680 x 300 mm. Mit einem

18-fach-Werkzeug entstehen darauf

Rechteck-Becher aus Polypropylen, die

beim Formen gleichzeitig auf allen vier

Seitenwänden und auf dem Becherbo-

den dekoriert werden. Hierzu entnimmt

eine für diesen Prozessschritt konzipierte

IML-Einheit die mit dem Motiv bedruck-

ten Zuschnitte (Label) aus einem Maga-

zin und legt sie in die Kavitäten des

Werkzeugs in der Formstation des Ther-

moformers ein. Beim anschließenden

Formen der Folie zur prinzipiell beliebig

gestaltbaren Verpackung verbindet sich

das Label konturgenau und dauerhaft

mit der Formteilwand.

Vielfältige Möglichkeiten –

wirtschaftliche Vorteile

Mit der IML-T-Technik eröffnen sich beim

Dekorieren von Lebensmittelverpackun-

gen vielfältige Möglichkeiten: Das Label

kann einseitig, zweiseitig, dreiseitig (zum

Beispiel in U-Form), vier- oder sogar fünf-

seitig (einschließlich Bodendekoration

mit zum Beispiel integriertem Barcode)

aufgebracht werden. Dadurch lassen

sich hochwertige Optik und Funktion

miteinander kombinieren. Ein besonde-

rer Vorteil ist hierbei die große nutzbare

Dekorfläche, die unter anderem auch für

die neue gesetzliche Kennzeichnungs-

pflicht benötigt wird. Zusätzlich kann das

Etikett – je nach Geometrie und Beschaf-

fenheit – sogar zur Steifigkeitserhöhung

der Verpackung beitragen. Hierdurch

lässt sich dann die Dicke der eingesetz-

ten Verpackungsfolie reduzieren (Materi-

alkosteneinsparung) und dennoch die

geforderte Top Load der Packung einhal-

ten. Verarbeitbar sind Label aus allen

gängigen Materialien, von PS (Polystyrol)

über PP (Polypropylen) bis zu Papier-La-

beln. Abgestimmt auf das Material der

Becher, sind so sortenrein recycelbare

Verpackungen realisierbar.

Unter Kostengesichtspunkten schneidet

das von ILLIG entwickelte IML-Thermo-

formen günstiger ab als beispielsweise

das fürs Dekorieren von Kunststoffver-

packungen ebenfalls genutzte IML-

Spritzgießen. Zum einen sind die Investi-

tionskosten für Werkzeuge und die In-

standhaltung günstiger als beim Spritz-

gießen. Zum anderen lassen sich thermo-

geformte Artikel dünnwandiger und da-

mit leichter ausführen als spritzgegosse-

ne. Zu diesem deutlich geringeren Mate-

rialverbrauch kommt auch noch ein

niedrigerer Energiebedarf beim Verarbei-

ten hinzu. Wirtschaftliche Vorteile bietet

das IML-Thermoformen vor allem auch

deshalb, weil hierbei Multikavitäten-

werkzeuge eingesetzt werden können.

Immer am Puls der Zeit

Neue Marktstrategien der Lebensmittel-

hersteller fordern speziell bei der Verpa-

ckung mittlerweile das wirtschaftliche

Fertigen kleiner Stückzahlen mit wech-

selndem Dekor. Die IML-T-Technik bietet

die dafür notwendige hohe Flexibilität.

So lässt sich jede Kavität des Formwerk-

zeugs mit einem individuell bedruckten

Etikett bestücken. Integriert beispielswei-

se in eine FFS-Linie mit mehrspurigem

Füller, wie dies ILLIG in der Form-, Füll-

und Schließmaschine FSL 48 realisiert

hat, ermöglicht diese Variabilität das

gleichzeitige Abfüllen und Verpacken

von Produktfamilien. Auch ein Produkt-

wechsel kann hierbei schnell durch Aus-

tausch der Label im Magazin vorgenom-

men werden.

Neueste Entwicklung in diesem Bereich

ist die Integration der IML-Dekoration in

eine aseptische FSL 48 Maschine, zuge-

schnitten auf die Anforderungen der Le-

bensmittel- und insbesondere der Mol-

kereiindustrie. Die Maschine ist in Modu-

len aufgebaut. Der Folienaufnahme und

Formstation mit integrierter IML-Einheit

folgt das Modul der aseptischen Füll-

strecke. Diese ist mit einem Füller in Hy-

gienic-Design-Ausführung ausgestattet.

Als drittes Modul folgt die Siegel- und

Stanzstation, die wiederum außerhalb

des Aseptik-Bereichs platziert ist.

Durch diesen modularen Aufbau ist es

erst möglich IML-Becher auf einer asepti-

schen FFS-Linie herzustellen. Der ausge-

formte und dekorierte Becher (im Pa-

ckungsband) fährt in den aseptischen

Bereich, wird dort innen mit Wasserstoff-

peroxid (H

2

O

2

)-Dampf ausgesprüht, an-

schließend mit warmer Sterilluft getrock-

net und dann befüllt. Danach wird die

sterilisierte Deckelfolie (über H

2

O

2

-Bad

gereinigt) innerhalb des aseptischen Be-

reichs an den seitlichen Rändern des Pa-

ckungsbandes angesiegelt, so dass die

Becher (schlauchähnlich) den Aseptik-

Bereich verlassen. Somit kann keine Re-

kontamination stattfinden und die ge-

füllten Becher können im normalen Ma-

schinen-Modus end-versiegelt und dann

ausgestanzt werden.

Die Vorteile liegen darin, dass eine Sterili-

sierung des normalen Maschinenbe-

reichs nicht mehr notwendig ist und des-

halb sowohl das Material als auch die

Umwelt geschont und erhebliche Kosten

gespart werden.