26

Materialhandling

Extrusion 6/2016

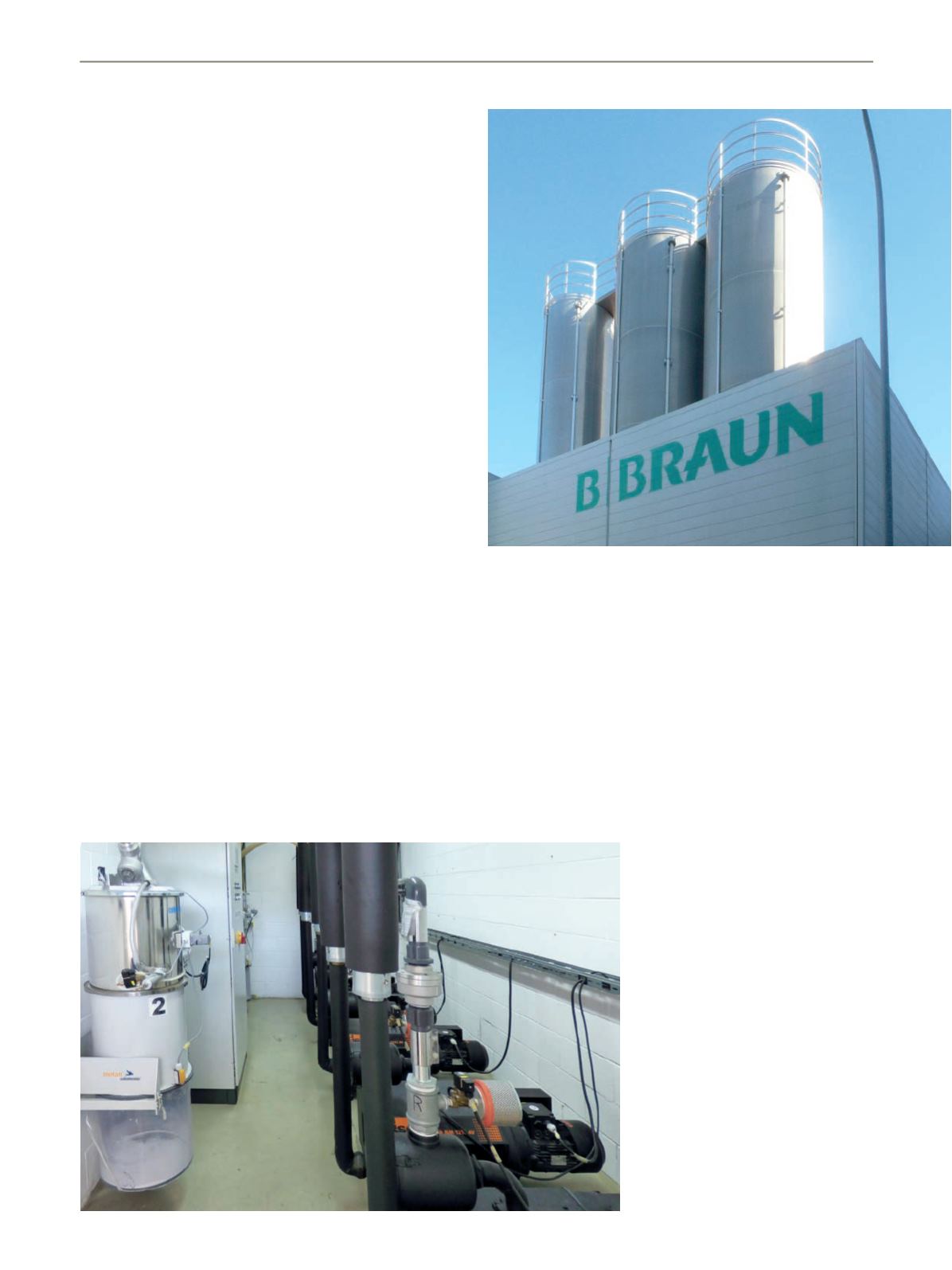

Die insgesamt fünf Vakuumpumpen,

der Materialversorgung, zwei davon

als Standby-Reserve sowie der

Sicherheitsfilter (links) befinden sich

im Stockwerk oberhalb des

Reinraums in einem separaten,

abgesicherten Raum

Reinraumgerechtes Materialhandling

Bis auf die Bottlepack-Maschinen, konzipiert das B. Braun-Engi-

neering die Produktion selbst. Für die Projektierung und Ausle-

gung sowie die Installation aller Einrichtungen für das Material-

handling beauftragte das B. Braun-Engineering allerdings die

Experten von Motan-Colortronic. Beide Unternehmen arbeiten

bereits seit etlichen Jahren eng zusammen.

Die aktuelle Konfiguration für das Materialhandling der Eco-

flac-Produktion wurde in den vergangenen zwei Jahren in meh-

reren Schritten realisiert. Dazu hat das B. Braun-Engineering

konkrete Kriterien formuliert. Einige der wichtigsten Forderun-

gen neben der ohnehin selbstverständlichen, reinraumgerech-

ten Ausführung der Geräte und Einrichtungen war, dass im Pro-

duktionsbereich absolut kein Material offen bewegt werden

darf. Die Rohrleitungen und deren Führung waren so zu gestal-

ten, dass die Entstehung von Engelshaar nahezu völlig ausge-

schlossen ist. Zu berücksichtigen war in diesem Zusammen-

hang eine Streckenlänge mit immerhin 170 Metern.

Anlagenkonzept – strickte Trennung von Material und

Reinraum

Angesichts des Durchsatzes von LDPE wurden für die Material-

versorgung drei Außensilos aufgestellt, aus denen das Granulat

über Zweikomponentenweichen und eine Siloumschaltung in

zwei Zwischenbehälter gefördert wird. Die befinden sich zu-

sammen mit einem Zwischenbehälter für HDPE (für das An-

spritzen der Kappen) im technischen Bereich ein Stockwerk

über der Produktion – in einem abgesicherten Materialraum.

Die Behälter sind überdies mit zusätzlichen Schlössern gesi-

chert. Das HDPE wird als Sackware direkt in das Materiallager

verbracht.

Ebenfalls im technischen Bereich befinden sich in einem separa-

ten, ebenfalls abgesicherten Raum die fünf Vakuumpumpen

der Materialversorgung, zwei davon als Standby-Reserve.

Versorgt werden die Zwischenbehälter von Saugfördergeräten

CSK 30. Die für einen 24-stündigen Dauerbetrieb ausgelegten

Fördergeräte sind aus abriebs- und korrosionsfestem, elektro-

poliertem Edelstahl gefertigt.

Von den drei Außensilos wird das Granulat zur Produktion

über Zweikomponentenweichen und eine Siloumschaltung

in Zwischenbehälter gefördert

In einem Zwischengeschoss darunter – direkt über den Bottle-

pack-Maschinen – sind drei gravimetrische Dosier- und Misch-

systeme Ultrablend UB 375 installiert, ausgelegt für jeweils

zwei Komponenten. Jedes dieser Systeme wird von zwei CSK

30 versorgt. Auch die Dosier- und Mischsysteme sind für den

24-stündigen Dauerbetrieb konzipiert. In der in Rubí installier-

ten Ausführung eignen sie sich für Materialdurchsätze bis

500kg/h.

Auch die Behälter der Ultrablend sind aus elektropoliertem

Edelstahl gefertigt. Die Bauteile sind ohne „tote“ Zonen kons-

truiert um zu verhindern, dass sich

Restdepots bilden. Die Dosier- und

Mischsysteme dosieren und wiegen

die Komponenten nacheinander. Das

Material wird anschließend in einer

nachgeschalteten Mischkammer ho-

mogen vermischt und gelangt von dort

in den Einzug der Verarbeitungsma-

schine.