57

Extrusion 7/2016

KREYENBORG Plant Technology GmbH & Co. KG

Messingweg 18, 48308 Senden, Germany

www.kreyenborg.comHalle 9, Stand A55

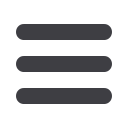

Technikum in Münster

Grafik

zeigt exemplarisch Eingangsfeuch-

ten, gemessen an jeweils drei Stellen in

drei BigBags europäischer Recyclingware.

Sowohl das absolute Niveau des Wasser-

gehaltes als auch seine unvermeidbaren

Schwankungen stellen die eigentliche

Herausforderung an den Mehrwellenex-

truder und sein Entgasungskonzept dar.

Das Resultat sind oftmals starke Prozess-

schwankungen, ersichtlich an extrem

schwankenden Ausgangsdrücken des Ex-

truders. Selbst aufwändige und teure Va-

kuum-Entgasungssysteme können zudem

einen deutlichen Viskositätsabbau nicht

verhindern. Um diesen Viskositätsabbau

in den Griff zu bekommen, hilft man sich

in der Praxis mit der Zudosierung von bis

zu 30 Prozent PET Neuware mit iV Werten

von > 0,8 dl/g, was allerdings den Recy-

clinggedanken ad absurdum führt.

PET Booster IRD –

Schnelltrocknung für Mehrwellenextruder

Bereits mehrfach konnte KREYENBORG durch die Vorschaltung

eines IRD Extrusionslinien optimieren, die ursprünglich ohne

Vortrocknung installiert wurden. Durch die Infrarot Trocknung

kann die Leistung der Doppelschneckenextruder signifikant er-

höht, der iVAbbau verringert und die Stabilität des Gesamtpro-

zesses deutlich verbessert werden.

Das PET Mahlgut wird im IRD zunächst innerhalb von circa 15

Minuten kristallisiert und getrocknet. Dies erfolgt durch direkte

Erwärmung mittels infraroter Strahlung auf bis zu 170°C Mate-

rialtemperatur. Durch den schnellen und direkten Energieein-

trag können im Gegensatz zu den trägen Warmluftsystemen

auch permanent schwankende Eingangs-Feuchte-Werte per-

fekt egalisiert werden – die Ansteuerung der IR Strahler kann

binnen Sekunden auf veränderte Prozessbedingungen reagie-

ren. Werte im Bereich 5.000 bis 8.000 ppm werden so im IRD

homogen auf circa 300 ppm Restfeuchte reduziert.

Empfehlenswert ist zudem die warmen Flakes nach dem IRD in

einem isolierten Pufferbehälter für circa 45 Minuten zwischen-

zulagern. Ohne zusätzliche Trockenluft- oder Energiezufuhr

und unter Nutzung des exothermen Verhaltens des PET über

der Kristallisationstemperatur von circa 135 °C reduziert sich

die Restfeuchte noch weiter bis auf circa 150 ppm.

Als Nebeneffekt der Kristallisation im IRD erhöht sich, speziell

bei sehr leichten Flakes, das Schüttgewicht des Mahlgutes. Dies

ist ein interessanter Nebeneffekt, speziell vor dem Hintergrund,

dass durch den Trend zu Dünnwandflaschen kaum noch

Schüttgewichte > 0,3 kg/dm³ bei Recyclingware erreicht wer-

den. Im IRD kann eine Erhöhung des Schüttgewichtes um 10

bis 20 Prozent erreicht werden, was vordergründig vernachläs-

sigbar scheint, das Einzugsverhalten am Extruder jedoch erheb-

lich verbessert – die Schnecke ist hier bei gleicher Drehzahl we-

sentlich besser gefüllt.

Alternativ zur Hochtemperaturkristallisation und -trocknung

können die IRD Systeme aber auch als Schnelltrockner ausge-

legt werden, die energieeffizient bei Trocknungstemperaturen

<120 °C betrieben werden. Die erreichten Restfeuchten liegen

dann bei „nur“ bei circa 2.300 ppm, damit aber zuverlässig

und vor allem homogen unter den von den Extruderherstellern

spezifizierten Werten. Wichtig ist auch hier, dass hohe und

ständig schwankende Werte vermieden werden und bis zu 0,6

Prozent weniger Wasser den iV Abbau in der Schmelze deutlich

reduzieren. Die Verweilzeit im Trockner kann auf 8,5 min redu-

ziert werden, bei einem Energieverbrauch von unter 80

W/kg/h.

Fazit: Weniger ist nicht immer mehr

Aufwändige Vortrocknung oder „Dryer less“: In der PET Extru-

sion lohnt es sich, den Mittelweg zu betrachten. Also die Kom-

bination von hocheffizienten Entgasungsextrudern und flexi-

blen, effizienten Trocknungssystemen wie dem KREYENBORG

IRD Infrarot Drehrohr, um das volle Potential einer solchen Linie

abzurufen und die Qualität des Endproduktes zuverlässig si-

cherzustellen. Dabei sind Leistungs- und Effizienzsteigerungen

erreichbar, die die Wirtschaftlichkeit einer entsprechenden

Nachrüstungs-Investition in wenigen Monaten nachweisen.