ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

46

ЭКСТРУЗИЯ

3/2016

и сокращают время охлаждения относительно сравнимых

установок. Недостатком всех осушителей является то, что

для предварительного осушения им необходимо относи-

тельно большое количество холодной воды. Во многих

случаях имеющаяся система водяного охлаждения не мо-

жет покрыть эту потребность. Ограничения возникают и

из соображений рентабельности. Заказчики вынуждены

оплачивать не только осушитель, но и расширение системы

холодного водоснабжения с чиллером.

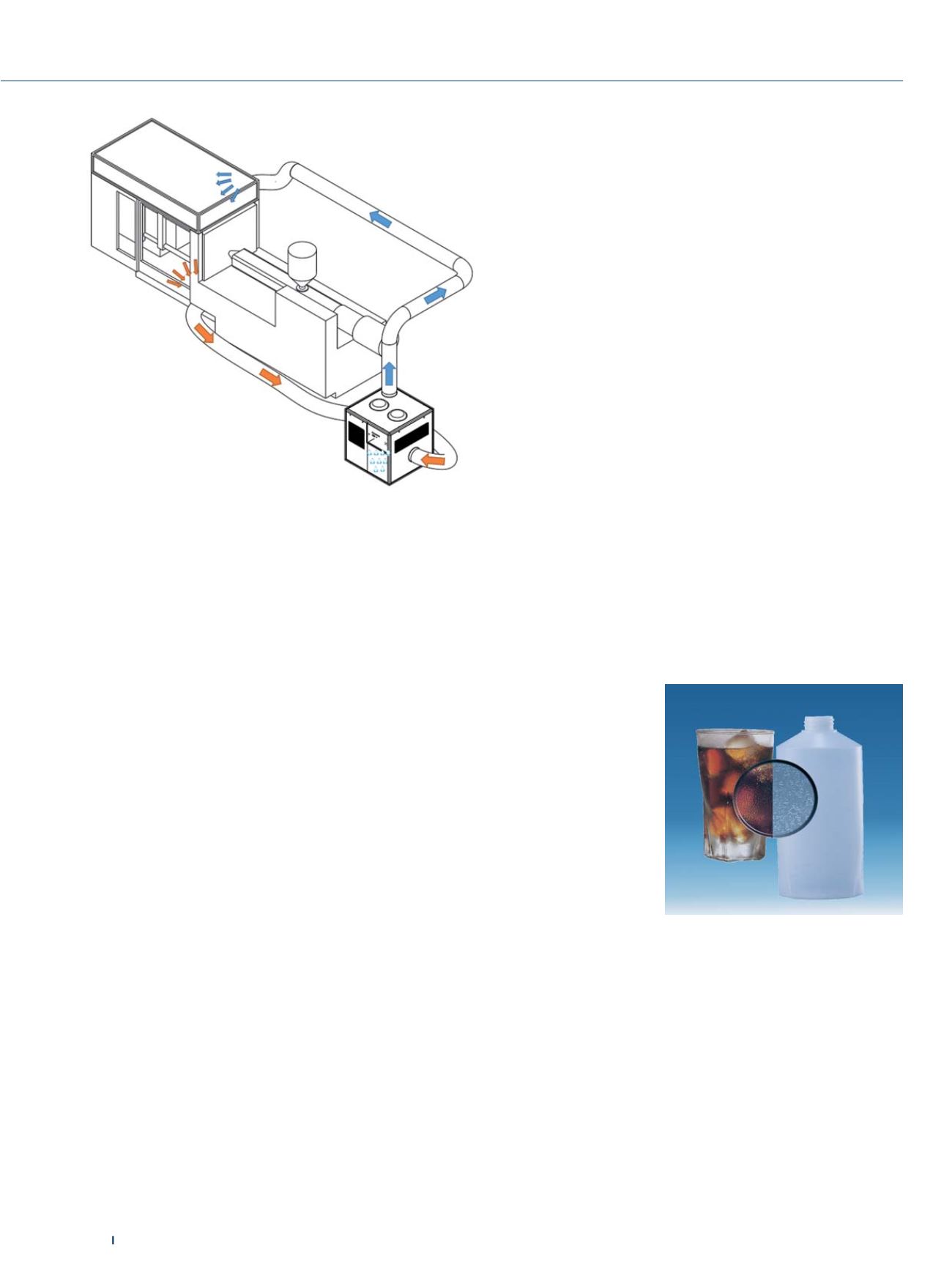

Новый подход — система DMS

с закрытым контуром

без использования холодной воды

Система DMS создана на базе конденсационного осушите-

ля. От других вариантов она отличается отсутствием осу-

шения горячего и влажного окружающего воздуха. Здесь

воздух обдувает пресс-форму в закрытом контуре. Воздух,

возвращающийся в установку DMS, уже частично сухой,

таким образом на осушение воздуха не требуется много

энергии. Этот процесс позволяет отказаться от предва-

рительного охлаждения чиллерами, а значит, для работы

осушителей DMS не требуется охлаждающая вода. Когда

воздух становится более сухим, холодильный компрессор

последнего поколения автоматически снижает расход энер-

гии на систему охлаждения. Так что для системы охлажде-

ния необходима только электрическая мощность.

Модельный расчет: осушение пресс-формы

с расходом всего 15% энергии, используемой

в стандартной стратегии

Представленные на рынке осушители предусматривают

предварительное охлаждение посредством чиллера. Осу-

шители серииDMS позволяют отказаться от предваритель-

ного охлаждения, что означает экономию от 15 000 до

20 000 евро. В стандартных установках осушения на пред-

варительное охлаждение чиллером расходуется около 66%

всей необходимой энергии. Отсутствие этого этапа дает

огромную экономию расходов и энергии. На производстве

эта экономия особенно очевидна. Например, при необходи-

мой осушителю охлаждающей способности 38 700 ккал/ч

(45 кВт) нужная чиллеру электрическая мощность соста-

вит 45/3 = 15 кВт. Добавим еще 20 кВт/ч электрической

энергии, затрачиваемой на регенерационный нагрев, ра-

боту привода и компрессора. Общий расход энергии на

работу осушителя (включая электрическую энергию для

чиллера) составляет 15 кВт/ч + 20 кВт/ч = 35 кВт/ч. Осу-

шители серии DMS характеризуются более низким потре-

блением — всего 5 кВт. Таким образом, разница составляет

30 кВт/ч. Внесем ясность: осушитель DMS потребляет на

83% меньше энергии (5 кВт против 35 кВт), так что раз-

ница очевидна. Если исходить из затрат на энергию, напри-

мер, 0,15 евро/ч, то в режиме 24/7 при 168 часах работы в

неделю экономия составит: 30 кВт

0,15

168 ч = 756 евро

в неделю или 3024 евро в месяц. И таким образом деньги

экономятся каждый день, день за днем.

Очевидно, что установки DMS окупаются очень быстро.

Серия DMS: экономия энергии и эффективное осушение

Серия DMS отличается исключительной простотой уста-

новки. При этом она демонстрирует очень низкое энерго-

потребление, обусловленное использованием холодильных

компрессоров и вентиляторов. «Умная» сенсорная техника

непрерывно регулирует их в соответствии с окружающими

климатическими условиями. За счет этого отпадает необ-

ходимость прокладывать изолированные водопроводы до

хранилища холодной воды, которое нередко располагается

далеко от осушителя. Достаточно подключения к имею-

щейся электросети. Если имеющейся охлаждающей воды

недостаточно, устанавливать новую систему также не тре-

буется. Таким образом переработчик получает двойную

Серия DMS гарантирует производство без образования

конденсата: подача воздуха в пресс-форму в закрытой системе

означает повышение производительности, снижение

энергопотребления и неизменно высокое качество продукции

Постоянное

качество

продукции

в производственных

условиях без

образования

конденсата