43

Extrusion 4/2016

KIEFEL GmbH,

www.kiefel.comANL Plastics,

www.anlplastics.comNur mit effektiver Maschinenkonzeption

und zukunftsweisender Steuerungstech-

nik lassen sich große wie kleinere Stück-

zahlen kosteneffizient produzieren. „Un-

sere Kunden erwarten Produktlösungen

mit exzellenter Lebenszyklus-Leistung.

Dazu gehören hochwertige Maschinen,

geringe Stillstandzeiten und langlebige

Bauteile. All das führt zu einer hervorra-

genden Kostenbilanz und erklärt, warum

in ein Kiefel-Produkt investiert wird“,

fasst Erwin Wabnig die Gründe für die

Kaufentscheidung zusammen.

Bereits in den vergangenen Jahren wur-

de die Umstrukturierung bei ANL Plastics

erfolgreich vorangetrieben. „Wir werden

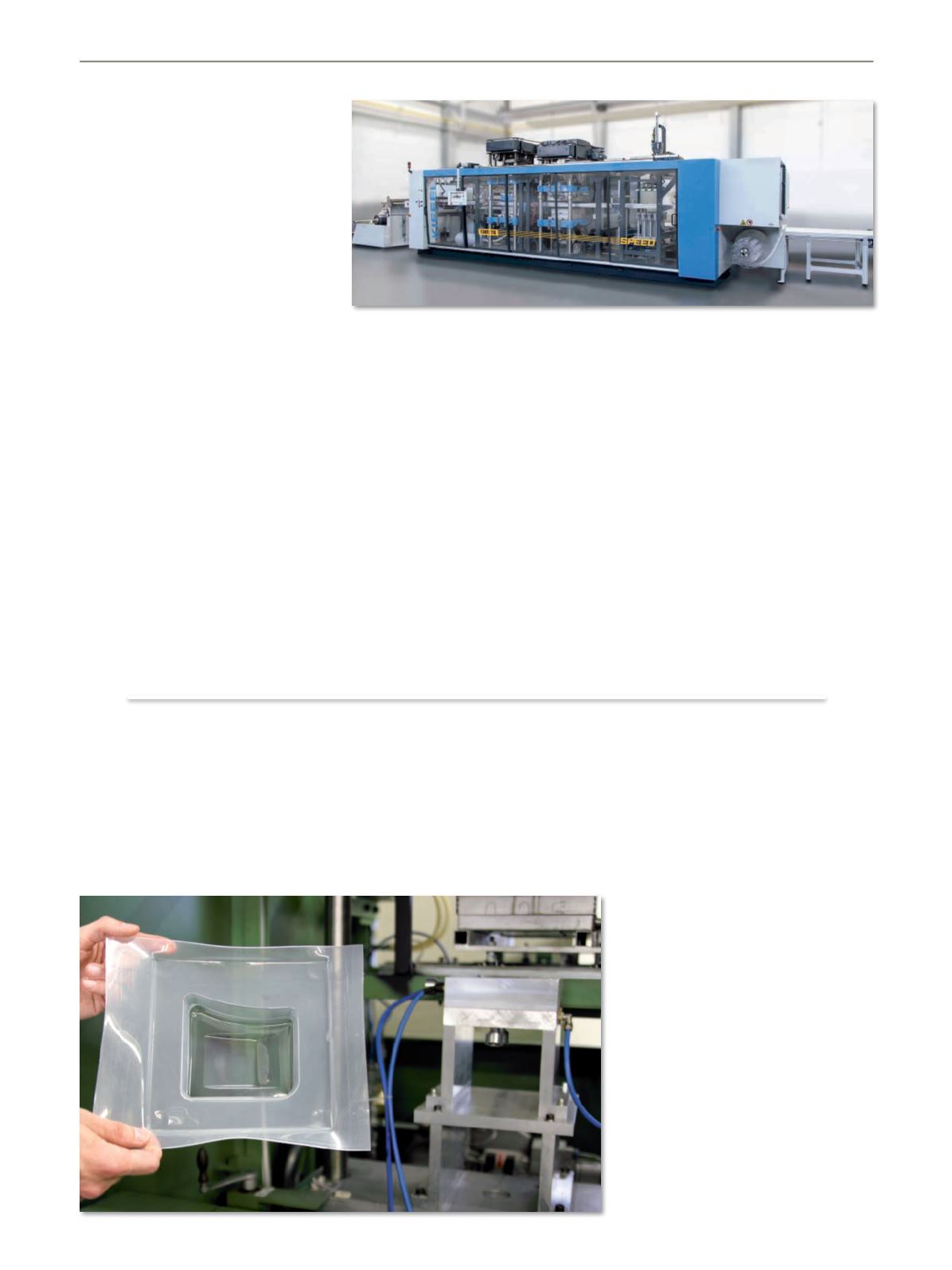

Der belgische Experte für Verpackun-

gen ANL Plastics kooperiert erneut mit

Kiefel um seine Marktposition weiter zu

festigen. Bereits seit 1958 greift ANL

Plastics Marktimpulse auf und setzt sie in

innovative Verpackungslösungen um.

Der tonangebende Produzent im Ther-

moformen bereitet sich für zukünftige

Herausforderungen vor und erweitert

nun mit Unterstützung von Kiefel seinen

Maschinenpark auf den neuesten Stand

der Technik.

Als Produzent für den Weltmarkt ver-

langt ANL Plastics besondere Flexibilität:

Bereits vorhandene Werkzeuge sollen

auch weiterhin zum Einsatz kommen.

„Wir konnten für ANL Plastics die Stär-

ken unserer KMD Speedformer mit eini-

gen von Kundenseite gewünschten Son-

derlösungen vereinen“, erklärt Erwin

Wabnig, Bereichsleiter Verpackungsin-

dustrie von Kiefel, „die extralange Heiz-

strecke sowie spezielle Zusatzfunktionali-

täten in der Stapelstation sorgen für

größtmögliche Flexibilität bei einem viel-

seitigen Teilespektrum und haben unse-

ren Kunden überzeugt.“

Maschinenpark erweitert

weiter in das Wachstum unserer Stand-

orte in Belgien, Frankreich und Polen in-

vestieren, um die positive Unterneh-

mensentwicklung fortzusetzen. Zu die-

sem Zweck haben wir uns für eine lang-

fristige Partnerschaft mit der KIEFEL

GmbH entschieden“, erklärt Tony Neven,

CEO bei ANL Plastics, „wir sind über-

zeugt, mit Kiefel einen Partner an unse-

rer Seite zu haben, der in der Lage ist, die

neuste Technologie mit unseren beson-

deren Produktionsbedürfnissen zu kom-

binieren.“

Druckluftformanlage SPEEDFORMER KMD 78 SPEED

Institut für Kunststofftechnik (IKT)

www.ikt.uni-stuttgart.deprozess, dem Halbzeug, den Maschinen-

einstellungen und etwaigen Störgrößen

beeinflusst. Je häufiger die Wanddicke

gemessen wird, desto früher kann die

Maschineneinstellung auf veränderte

Das wohl wichtigste Qualitätskriterium

beim Thermoformen ist die Wanddicken-

verteilung des Thermoformteils. Sie gilt

als „Fingerabdruck“ des Thermoform-

prozesses und wird direkt vom Umform-

Wanddicke direkt im Prozess messen

Prozessbedingungen angepasst werden.

Und je schneller dies geschieht, desto

weniger Ausschuss wird produziert. Mit

einer Inline-Messung der Wanddicken-

verteilung ist eine selbstständige Rege-

lung und Optimierung des Thermoform-

prozesses möglich.

Das Institut für Kunststofftechnik (IKT) in

Stuttgart erforscht aktuell eine Messme-

thode zur Inline-Wanddickenmessung

von Thermoformteilen. Die Messung er-

folgt dabei

mittels Impuls-Echo-

Verfahren und ermöglicht eine hundert-

prozentige Kontrolle der produzierten

Bauteile ohne Beeinflussung der Maschi-

nentaktzeit oder des Werkzeughand-

lings.

Prototypenwerkzeug des IKT zur

Inline-Wanddickenmessung beim

Thermoformen mittels Ultraschall