60

kompakt

Extrusion 5/2017

➠

Universität Stuttgart

Institut für Kunststofftechnik

www.ikt.uni-stuttgart.dederprogramm AiF-ZIM des Bundesmini-

steriums für Wirtschaft und Energie

(BMWi), soll das Hybridthermoformen

ganzheitlich von der Werkstoffauswahl

n

Das Institut für Kunststofftechnik (IKT)

der Universität Stuttgart entwickelt ge-

meinsam mit der KROH Kunststofftech-

nik GmbH, Bisingen, ein neuartiges Ther-

moformverfahren zur produktionseffi-

zienten Herstellung von Metall-Kunst-

stoff-Hybridbauteilen. In dem gemeinsa-

men Projekt soll das Hybridthermofor-

men großformatiger Bauteile mit Abwär-

meeigenschaft erforscht werden. Das

Hybridthermoformen steht dabei für ei-

nen kombinierten Thermoform- und Fü-

geprozess, bei dem Metalleinleger im

Umformwerkzeug positioniert und wäh-

rend der Thermoformung formschlüssig

mit dem Thermoformteil aus Kunststoff

verbunden werden (vgl.

). Durch

das neue Verfahren können besonders

leistungsfähige, technische Thermoform-

teile ohne große Nachbearbeitung pro-

duziert werden.

In dem Projekt, gefördert durch das För-

Hybridthermoformen von großflächigen Metall-Kunststoff-Verbunden

bis hin zum eigentlichen Hybridthermo-

formprozess entwickelt werden. Ein we-

sentlicher Bestandteil ist hierin auch die

Entwicklung einer Expansionsdüse, mit

der Thermoformhalbzeuge mit gestei-

gerter Wärmeleitfähigkeit in Dickenrich-

tung für das Hybridthermoformen pro-

duziert werden sollen. Die Entwicklung

innerhalb des Kooperationsprojektes soll

dabei an Hand eines Touch-Panel-Ge-

häuses der Firma TR-Electronic GmbH,

Trossingen, erfolgen (vgl.

).

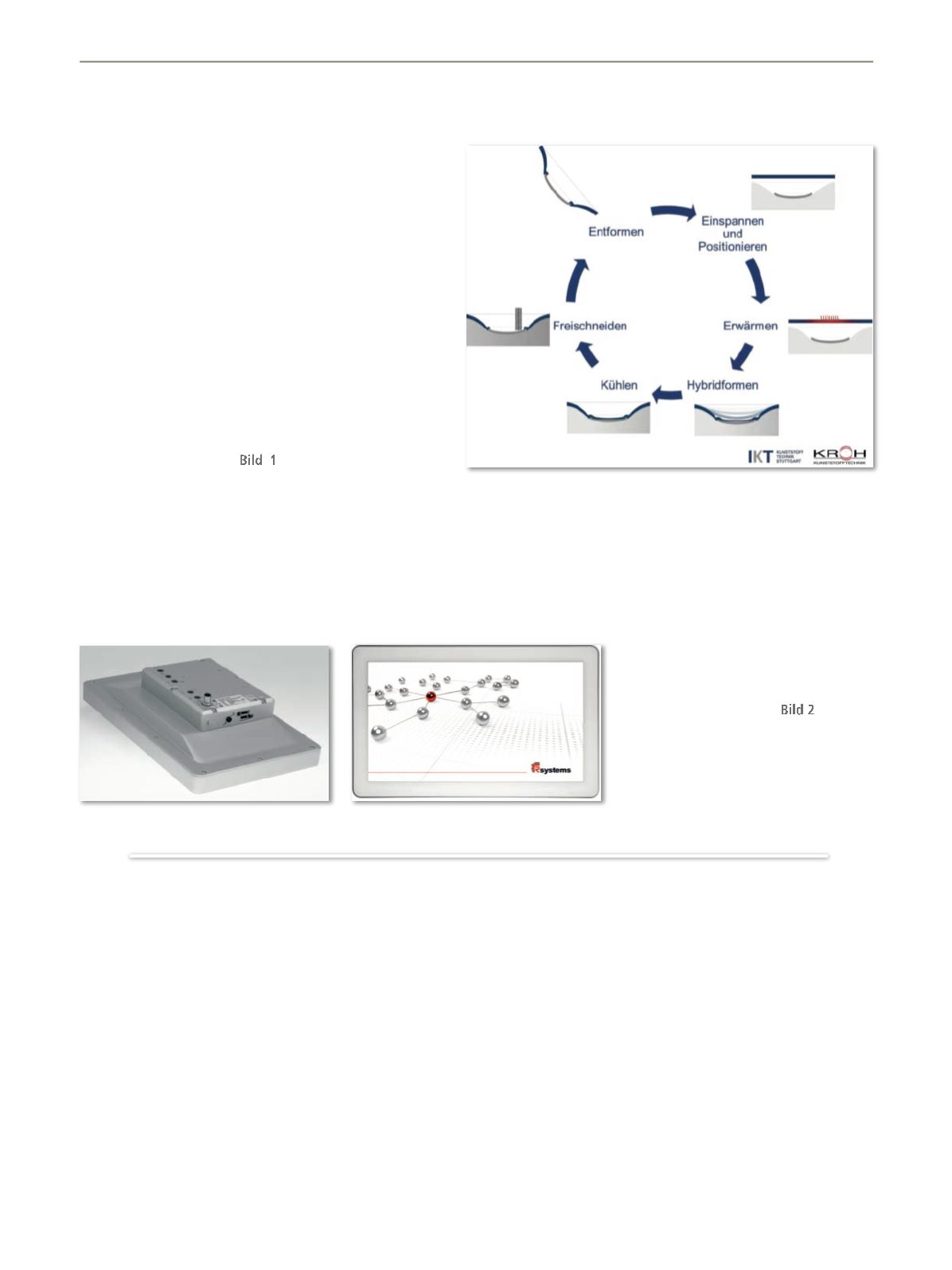

Bild 1:

Prozessschema

zum

IKT/KROH-

Hybrid-

thermoform-

verfahren

Bild 2: Geplantes Demonstratorbauteil Touch-Panel-Gehäuse der

Firma TR-Electronic GmbH (Bildquelle: TR-Systems)

and keeping Tempo Products’ tight pro-

duction timelines on track.

“Like most processors, we are so en-

gaged in keeping up with business and

taking care of customers that we over-

look periodic feedscrew maintenance,”

said Rael Sacks, founder and co-owner

of Tempo Products. “We pulled the

feedscrew once since purchasing the ex-

truder in 2012, and didn’t have any is-

sues until recently, so we didn’t think

about it. Once the new screw was instal-

led, everything was back to normal in fi-

ve minutes. We pride ourselves on custo-

n

When Tempo Products, Inc. of Fresno,

Calif., noticed output rates on their

Davis-Standard extruder were two-thirds

of capacity and material uniformity was

inconsistent, the company realized it was

time for a new feedscrew. The problem

was, new feedscrews typically have a

turnaround of eight or nine weeks; a

timeframe Tempo Products could not af-

ford as a company with same-day pro-

duct shipping. Davis-Standard’s after-

market team rallied to the call, delivering

and installing a new feedscrew within

five weeks, restoring production rates

Speedy Feedscrew Delivery Restores Outputs for Tempo Products

mer service, so being able to avoid pro-

duction delays is essential.”

Tempo Products uses this extruder to

process linear low-density polyethylene

and flexible PVC tubing for drip irrigation

products sold to major retailers through-

out the United States. The company is

family owned and Sacks works alongside

his sons and business partners, David

and Jonathan, to offer a full line of water

conservation and drainage products for

residential and commercial applications.

They sell through distribution channels

with a same-day shipping policy for or-