kosität, so dass sich die Zeit für das Zell-

wachstum bis zum Erreichen der Kristalli-

sationstemperatur verlängert. Bei höhe-

ren Temperaturen wird durch eine Ver-

schlechterung der Schmelzelastizität ein

Kollabieren der Blasen ebenfalls wahr-

scheinlicher [Rau98]. Für das Erreichen

einer feinzelligen Schaumstruktur mit

hoher Blasendichte sind daher niedrige

Schmelztemperaturen notwendig.

Erzielte Ergebnisse

In einer ersten Versuchsreihe wird ein

blasfolientypisches PE-LD 2101 TN00W

(SABIC Europe, Geleen) mit einem MFR

von 0,85 g/10 min (190 °C, 2,16 kg) für

die geschäumte Mittelschicht eingesetzt.

Durch die hohe Viskosität des Materials

liegt der resultierende Massestrom bei

dem vorliegenden maximal zulässigen

Druck der Versuchsanlage von 250 bar

unter dem vom Extruder regelbaren Mi-

nimalwert, sodass PE-LD Typen mit ei-

nem MFR von deutlich unter 2 g/10 min

an der Technikumsanlage nicht zum

Schäumen nicht verwendet werden kön-

nen. Im weiteren Vorgehen werden da-

her für die Mittelschicht niedrigviskosere

Materialtypen eingesetzt. Die nachfol-

genden Ergebnisse dieses Beitrages be-

ziehen sich auf eine Schaumtype PE-LD

2102 TX00 (SABIC Europe, Geelen) mit

einem MFR von 1,9 g/10 min. Die Au-

ßenschichten bestehen aus einem Blend

aus 70 Prozent PE-LLD 6118NE (SABIC

Europe, Geelen) und 30 Prozent PE-LD

2101 TN00W (SABIC Europe, Geelen).

Die Temperaturführung erfolgt auf der

Grundlage von Vorversuchen bei einer

Temperatur von 160 °C für alle drei Ex-

truder. Für eine genaue Differenzierung

des Einflusses des Materialtyps wird im

Laufe des Projektes ebenfalls eine Blasfo-

lientype 2102N0W (SABIC Europe, Ge-

elen) mit einem vergleichbaren MFR un-

tersucht. Die Versuche sind noch ausste-

hend.

Die Ausbildung einer feinen Zellstruktur

kann durch die Zugabe von Nukleie-

rungsmitteln realisiert werden. Die Nu-

kleierung erfolgt zum einen mit Talkum

PBH FPE 50 T (A.Schulman Europe

GmbH, Kerpen) und zum anderen mit

dem chemischen Treibmittel Hydrocerol

(Clariant Produkte (Deutschland) GmbH,

Frankfurt a.M.). Beide Nukleierungsmit-

tel werden der Mittelschicht in Form ei-

nes Masterbatches hinzugefügt. Die Ver-

suche werden an einer Düse mit einer

Spaltweite von 0,7 mm und einer Bügel-

zonenlänge von 4 mm bei einem kons-

tanten Massedurchsatzverhältnis aller

drei Extruder (3 kg : 4 kg : 3 kg) durch-

geführt. Eine ausschließliche Nukleie-

rung mit Talkum (3 Gew.-%) führt zu ei-

ner groben Zellstruktur mit einer Zellgrö-

ße größer als 1 mm (

). Deutlich

bessere Ergebnisse können erzielt wer-

den, wenn die Nukleierung zusätzlich

mit Hydrocerol erfolgt. Durch das Beimi-

schen von 1 Gew.-% Hydrocerol wird die

Zellgröße auf circa 300-400 µm reduziert

(

). Die bisher erzielten Foliendich-

ten der geschäumten Mittelschicht lie-

gen bei circa 260 kg/m

3

und die Dichte

der gesamten Folie bei ca. 500 kg/m

3

.

Für eine weitere Dichtereduktion der Ge-

samtfolie muss das bisherige Masse-

durchsatzverhältnis von (3 kg : 4 kg :

3 kg) hinsichtlich der Mittelschicht er-

höht werden. Aufgrund des hohen Fließ-

widerstandes bei einem Düsenspalt von

0,7 mm lässt sich dieses Verhältnis nur

begrenzt erhöhen, da der maximal zuläs-

sige Druck des OptiFoam-Systems von

250 bar bei größeren Massendurchsät-

zen erreicht wird. Für die Ermittlung ei-

ner geeigneteren Düsengeometrie müs-

sen Versuche bei einem konstanten

Druckniveau durchgeführt werden, da

die Nukleierungsrate wie bereits be-

schrieben mit der Höhe des Druckabfalls

am Werkzeugaustritt steigt.

Die verwendeten Düsen unterscheiden

sich hinsichtlich der Düsenspalte (0,7 mm,

1 mm, 1,5 mm) und der Bügelzonenlän-

ge (4 mm und 8 mm). Der beste Kom-

promiss zwischen einer feinzelligen

Schaumstruktur von 350 µm und einem

großen Massedurchsatzverhältnis von bis

zu (2 kg : 6 kg : 2 kg) ergibt sich für ei-

nen 1 mm Düsenspalt mit einer Bügelzo-

nenlänge von 4 mm bei einem CO

2

-ge-

halt von 2,6 Gew.-%.

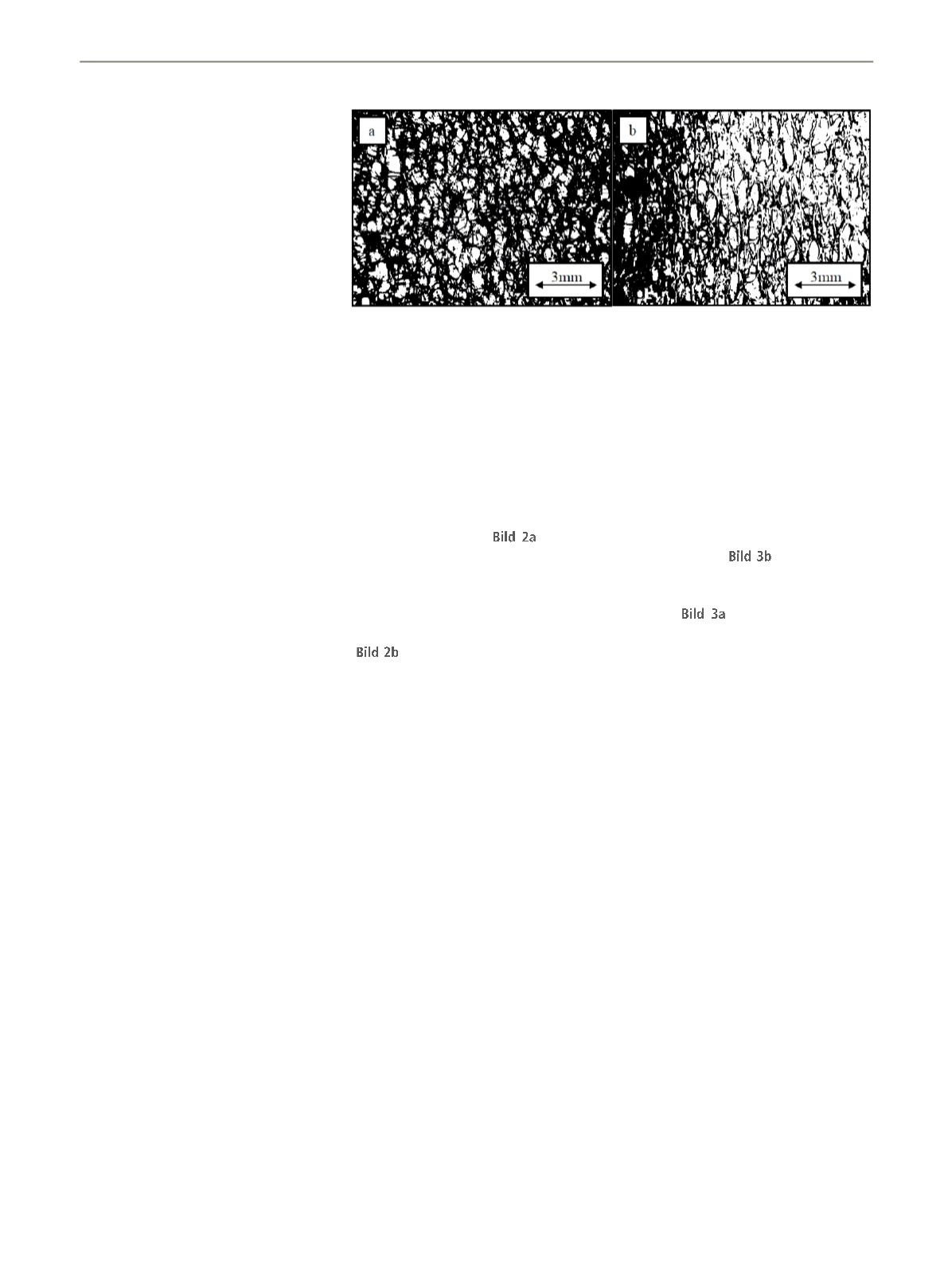

Neben dem Einfluss von Nukleierungs-

mitteln und Düsengeometrien wird der

Einfluss des Abzugsverhältnisses auf die

Zellstruktur untersucht. Ein vergrößertes

Abzugsverhältnis und ein somit erhöhtes

Verstrecken der Folie in Extrusionsrich-

tung führt zu einer länglichen Ausrich-

tung der Zellen (

). Diese Ausrich-

tung kann durch eine deutlich verringer-

te Abzugsgeschwindigkeit minimiert

werden (

), wodurch sich jedoch

die Gesamtfoliendicke von 124 µm auf

262 µm und die Dicke der Mittelschicht

von 84 µm auf 172 µm erhöht.

Fazit und Ausblick

Die erzielten Ergebnisse zeigen, dass ei-

ne Übertragung des Schäumprozesses

auf eine konventionelle Blasfolienextrusi-

onsanlage realisierbar ist. Bestehende

Blasfolienanlagen lassen sich durch die

vorgestellte Technik kostengünstig und

adaptiv zum Schäumen umrüsten. Die

Schaumstruktur ist von verschiedenen

Einflussfaktoren abhängig. Einen hohen

Einfluss zeigen dabei aktive Treibmittel.

So lässt sich die Zellgröße im Vergleich zu

einer mit 3 Gew.% Talkum gefüllten Mit-

telschicht mit einer zusätzlichen Zugabe

von 1 Gew.-% Hydrocerol bereits um

den Faktor 3 reduzieren. Chemische

Treibmittel haben allerdings den Nach-

teil, dass Reaktionsprodukte in der Folie

verbleiben. Im weiteren Verlauf des Pro-

jektes werden daher die Einflüsse weite-

rer Nukleierungsmittel, sowie die Einflüs-

se des Materialtyps, verschiedener Mate-

rialkombinationen (Blendzusammenset-

zung der Außenschichten) und weiterer

Prozessparameter (Aufblasverhältnis) un-

tersucht, um die bisher erzielte Schaum-

struktur weiter zu verbessern.

Bild 3: Einfluss der Abzugsgeschwindigkeit auf die Schaumstruktur

((a) v = 2 m/min, (b)v = 4 m/min)

32

Aus der Forschung –

Blasfolien

Extrusion 5/2017